從20世紀90年代開始,我國嘗試發展煤液化工藝生產油品,希望將我國豐富的煤炭資源轉化成“油優勢”。如今曾經的理想已經成為現實。

煤炭直接液化

所謂煤炭液化,是指將固體煤炭轉化為液態產物,獲得液態碳氫化合物替代石油及其制品,生產液體燃料和化學品。

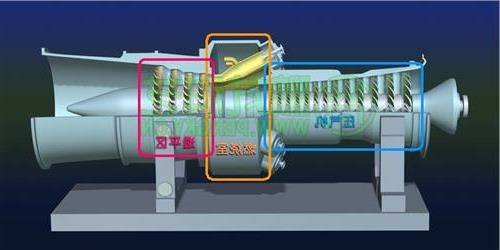

國家能源集團鄂爾多斯煤制油分公司總工程師陳茂山向《中國科學報》介紹說,煤炭液化分為煤直接液化和煤間接液化兩種完全不同的技術路線。其中,煤炭直接液化是通過加氫使煤中復雜的有機高分子結構直接轉化為液體燃料,轉化過程是在含煤粉、溶劑和催化劑的漿液系統中進行加氫、解聚;而煤炭間接液化是將煤氣化制成合成氣(CO+H2),合成氣經凈化、調整H2/CO比,在催化劑作用下合成為液體燃料。兩個工藝產品具有互補性,規模化的組合工藝將使下游產品的開發利用效益、性能和質量等超過石油產品。

“煤直接液化的能源轉化率近60%,遠高于煤電和其他煤化工40%多的水平,可以實現煤炭資源的就地、清潔、高效轉化。”陳茂山指出。

煤液化技術起源于德國,早在19世紀即已開始研究。此后日本、蘇聯、南非等國家都曾開展了對該技術的研究。第二次世界大戰后,隨著中東石油的大規模開采,油價下跌,各國對于煤制油的研究熱情逐漸冷卻。目前,在進行煤制油規模化生產嘗試的國家還有馬來西亞、巴西等國家,但產能都沒超過百萬噸。

在我國,煤直接液化于20世紀80年代便被列為科技部“六五”“七五”重大科技攻關項目,也是國家“十五”重點項目之一。

據了解,煤直接液化工藝路線首創高效現代煤直接液化工藝和工程化技術,具有完全自主知識產權。同時,實現了煤直接液化污水近零排放,直接利用配套煤礦礦井水作為煤直接液化生產水源,在污水處理方面,污水回用率達到98%以上。目前噸油水耗比設計值已下降42%。

煤直接液化還實現了關鍵設備的“中國制造”,終結了“洋貨”暴利。據介紹,此前生產線上多個環節的關鍵部件曾一度依靠進口,壽命短、價格高,長期制約著煤制油的生產效率。在十年攻關中,該公司先后實現了高溫高差壓減壓閥、高溫高固耐磨離心泵、煤漿進料泵和耐磨球閥等一系列關鍵部件的國產化,目前設備國產化率已達到98.39%。

以高差壓減壓閥為例,它是連接加氫反應器與下游生產環節的“關卡”,對生產線穩定運行至關重要。陳茂山介紹說,最初,生產線上的4套高差壓減壓閥全部為進口產品,單套購價880萬元,閥芯的壽命卻只有70個小時左右。

陳茂山介紹了閥芯國產化的過程。他表示:“十幾年的時間里,我們聯合國內科研機構、生產廠家持續攻關,最終實現了國產化。目前國產閥芯的使用壽命最新紀錄達到2700多小時,整套高差壓減壓閥也已經實現國產化,每套國產產品的價格降低到200多萬元。”

二氧化碳的捕集與封存

為應對氣候變化對全球環境的影響,二氧化碳的捕集、利用與封存已日漸成為一種重要的碳減排技術手段。鄂爾多斯煤制油分公司百萬噸煤直接液化項目首次實現了煤制油化工CO2捕集、陸相低孔低滲咸水層封存、監測預警評價體系為一體的CCS(二氧化碳捕集和封存技術)技術集成,這也是亞洲首套全流程10萬噸/年CCS示范工程。

據介紹,煤制油產生的CO2被捕集后,先要去除水、硫、氮、有機物等雜質,將純度提高到99.9%,再經冷卻、加壓制成溫度為零下20攝氏度的液體CO2,然后用專用罐車運到作業區。

注入井和監測井深2495米,借助壓力,CO2被注入地下1500~2500米的咸水層封存。資料顯示,自2011年5月9日開始CO2連續注入作業,至2015年4月16日,該項目共試驗封存二氧化碳30.26萬噸。

因鄂爾多斯盆地的地質結構圈閉性好,電廠、化工廠等企業多,被認為是實施CO2封存的理想區域,CO2的封存總潛力預計在300億噸以上。

陳茂山介紹說,該項目將開展長期監測,并且受到國內外科研機構的高度關注。近9年的監測數據顯示,封存區地下水質、壓力、溫度和地面沉降、地表二氧化碳濃度等指標沒有明顯變化,采用示蹤技術也未監測到CO2泄漏現象。2019年,他們計劃再建一座監測井,進一步提高監測能力。

鄂爾多斯項目是我國首個CCS全流程項目。此后我國還相繼開展了一系列碳捕捉及封存項目,極具代表性的示范項目有華能集團的10萬噸/年碳捕集示范和3000噸/年碳捕集實驗、中電投重慶雙槐電廠的10萬噸/年捕集示范等。

二氧化碳封存技術目前包括地質封存和海洋封存兩種方式,美、英、澳等國已將其列入清潔煤技術的重要戰略組成部分。在研發及推廣方面,高成本一直是CCS技術商業化的最大問題之一。根據國際能源署的報告,在對各類減排技術長期減排成本進行綜合分析后,有專家認為使用CCS技術可降低總減排成本,該技術將成為減排貢獻最大的單項技術。