它的成本占比不到整個氫燃料電池的百分之一,卻是保障燃料電池的安全和保持其結構穩定的重要“防線”,在燃料電池核心材料和零部件攻克技術瓶頸過程中,被邊緣化的膠粘劑正在加速實現國產化替代。

“雖然沒有批量出貨,已經有國內的電堆企業在試用我們的膠粘劑。”廣東恒大新材料科技有限公司氫燃料電池用膠技術工程師石曦澤在接受高工氫電采訪時表示,從技術上來看,氫燃料電池用膠粘劑并不存在卡脖子的情況,但在整個行業發展的起步期,從導入到實現批量穩定供貨,還有較長一段路要走。

占電堆總成本較少 技術指標要求高

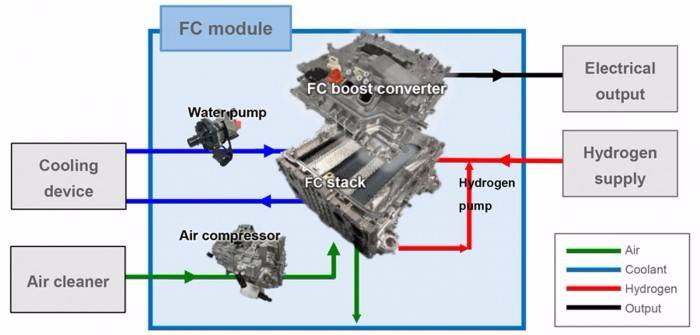

不同于在電子、汽車等其它領域的應用,膠粘劑由于燃料電池自身特殊的工作原理,其對氣密性的要求更為苛刻。

“在燃料電池的應用中,膠粘劑必須能夠為電池提供良好的氣體密封,如果出現絲毫泄露都會影響電池的性能,并可能由此帶來安全隱患。”石曦澤認為,與鋰電池不同,燃料電池的電力是通過氫氣和氧氣的化學反應而得,其中作為燃料的氫氣,是一種無色無味、易燃易爆的小分子氣體,即使一個很小的縫隙也非常容易導致泄露,并且能在很廣的混合范圍內因小火花而引發燃燒。

此外,由于燃料電池內部偏濕熱和酸性的工作環境,這也就意味著燃料電池的密封膠除了要具備防止水蒸氣泄露的低透濕性、低透氣性以外,還要能夠在運行環境中具有耐酸、耐濕和耐熱性。

“如果考慮到燃料電池在汽車及便攜式設備等產品經常處于移動或振動環境中應用,燃料電池密封膠還需要有足夠的彈性來吸收劇烈的振動或沖擊。”三鍵化工(沈陽)有限公司華北區的一位銷售負責人表示,膠粘劑的彈性不夠的話會影響到燃料電池的使用壽命。

矛盾的地方在于,盡管燃料電池對膠粘劑有著較多的技術要求,但是從膠粘劑所占電堆的成本上來看的話,卻顯得有些微不足道。這也導致國內的燃料電池企業在采購方面更傾向于進口產品。

“在考慮密封膠方面,我們會直接選購進口。”一家電堆企業總工程師向高工氫電表示,目前密封膠市場價格是幾百元一公斤,相比于動輒幾十萬一套的燃料電池來說,密封膠占燃料電池上的成本還不到1%,在市場導入期,氫燃料電池的出貨量還太小,在密封膠上降成本也不現實,采購進口的也更省心省事兒。

從密封圈到點膠工藝 一體化成型才是未來?

電堆和系統廠商更青睞進口產品,反映出國產燃料電池用膠粘劑領域薄弱的現狀,事實上,國內燃料電池行業在粘接劑的工藝路線上,也才剛剛起步。

目前,國內僅有少數膠粘劑公司開始關注燃料電池市場,并開始小規模送樣試產,惠州市杜科新材料有限公司就是國內極少數能小批量供貨的膠粘劑生產企業之一。

“跟之前行業更多采用密封圈相比,已經開始走量的燃料電池企業基本都會選擇點膠工藝。”惠州市杜科新材料有限公司總經理鄭健保告訴高工氫電,目前,燃料電池的膠粘劑工藝尚未發展定型,但從產業化的角度來看,點膠工藝要明顯優于密封圈工藝。

為此,他還給出了一組數據來進行說明:用點膠工藝30秒可以涂裝好一組雙極板(2片),如果用傳統的橡膠圈來密封,一組雙極板要密封好5分鐘都很難完成。對于一個400片的電堆來話,用點膠工藝大約100分鐘可以裝好,用橡膠圈手工組裝的時間則在點膠工藝的10倍以上。

此外,橡膠圈工藝(手工操作)除了效率難以提升以外,對精度也有較大的影響,有時還需要進行補膠,氣密性難以保證,因此它只能是氫燃料電池行業在發展初期的一種節省成本的選擇。

那么,點膠工藝就是最優選嗎?非也!

相比橡膠圈工藝而言,點膠工藝雖然在效率和精度都有很大的提升,但是未必能滿足未來的大批量產業化需求。

一家氫燃料電池企業的技術總監認為,點膠工藝效率和精度只能滿足當下的小批量需求,無法應對未來大批量產業化生產的要求。采用液體硅橡膠將膜電極和雙極板一體化澆注的工藝才是未來的方向,而業內領先的豐田正是采用這種工藝。

這種一體化成型工藝的好處是,精度高、效率快、氣密性更好,更匹配自動化生產的需要。

然而,這種工藝對于材料的要求較高,并且對膜電極和雙極板的匹配性也提出更高的要求,因此,對于國內的同行來說還有點遙遠。

“與坐高鐵飛奔的豐田相比,國內氫燃料電池行業還處于老馬拉車的階段,從材料到制造工藝,要追趕的地方太多了。”鄭健保坦言,國內有些企業采用人工操作的密封圈是因為想省下買點膠機的成本,在政策尚未確定,市場需求尚未激發的背景下,活下來更為重要。